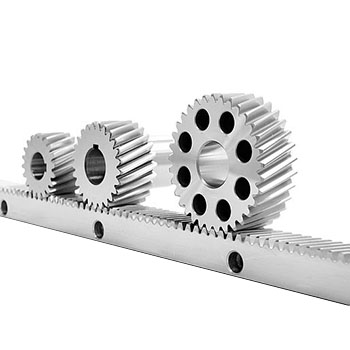

Реечная передача или «рейка-шестерня»

Что же такое реечная передача или в простонародье «рейка-шестерня» и какие основные ее параметры? Реечная передача – это вид механической передачи, преобразующей вращательное движение шестерни в поступательное движение рейки и наоборот. Прообразом данной передачи послужила кремальера, с помощью которой в старые времена повара подвешивали котелок над очагом и вращением колеса могли регулировать интенсивность огня во время приготовления пищи.

Затем данная система плавно перебралась в другие отрасли и уже использовалась в железнодорожном транспорте, так до сегодняшнего дня сохранились известные «каталонские кремальеры», которые тянут поезда по горным дорогам.

В настоящее время реечную передачу можно встретить в различных отраслях от фотографии до медицины, а в сфере машиностроения и станкостроения они заняли свою почетную и важную нишу. Рейка и шестерня является одной из популярных передач по преобразованию вращательного движения в поступательное в современных станках ЧПУ.

Такая популярность неспроста, ведь у данной передачи имеется большое количество преимуществ, таких как:

- высокая надежность работы в широком диапазоне нагрузок и скоростей;

- неограниченная длина хода;

- высокий КПД;

- малые габариты;

- большой ресурс;

- простота обслуживания.

Но имеются у передачи такого типа несколько существенных недостатков:

- высокие требования к точности изготовления;

- шумность системы, обусловленная неточностями изготовления профиля и шага зубьев;

- высокая жесткость, которая на дает компенсировать динамические нагрузки, что часто приводит к разрушению передачи.

Сравним самые распространенные типы передач в приводах осей станков с ЧПУ:

|

Свойства |

ШВП |

Реечная передача |

Линейный двигатель |

|

Усилие подачи |

ХХ |

ХХХ |

Х |

|

Ускорение |

Х |

ХХ |

ХХХ |

|

Максимальная скорость |

Х |

ХХ |

ХХХ |

|

Срок службы |

Х |

ХХ |

ХХХ |

|

Уровень шума |

ХХХ |

ХХ |

Х |

|

Чувствительность при ударах |

Х |

Х |

ХХХ |

|

Инвестиционные расходы |

ХХ |

ХХХ |

Х |

| Х – средние показатели | ХХ – оптимальное сочетание | ХХХ – лучшее сочетание |

Данная сравнительная таблица несет информативный характер в максимальном проявлении данных свойств и не является основным критерием для выбора оптимальной передачи. Так, например, какая бы не была реечная передача, она не сможет приблизиться к параметру максимальной скорости линейного двигателя. И наоборот – по усилию подачи линейный двигатель, который сможет создать усилие, приближенное к максимальному усилию реечной передачи, будет огромных размеров либо специального исполнения, не входящего в стандартный модельный ряд многих производителей, а кроме всего прочего использование такого линейного двигателя вероятно будет экономически неэффективно. При проектировании необходимо учитывать как специфику оборудования, так и множество других факторов, не вошедших в эту таблицу.

Основными показателями реечной передачи для подбора являются:

- Модуль зубчатого колеса

- Тип зацепления

- Точность и нагрузка

Модуль зубчатого колеса

Модуль зубчатого колеса - это универсальная характеристика, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач. Ее численно подбирают таким образом, чтобы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Модуль зубчатого колеса можно найти несколькими способами:

m = P/π

где P – шаг зубчатого колеса или рейки. Данную формулу можно считать и в ином порядке, как P = mπ и тем самым мы получаем прямую зависимость шага и модуля. Другой способ через зубчатое колесо, зная диаметр и количество зубьев:

m = D/z

И самый простой – это приложить имеющийся элемент передачи к шаблону и тем самым определить модуль.

Шаблон в формате 1:1 вы можете получить, обратившись к специалистам нашей компании.

Тип зацепления

Профили зубьев зубчатой передачи должны обеспечивать постоянство передаточного отношения. Этому условию удовлетворяют несколько распространенных профилей: эвольвента, циклоида, дуга окружности. Из них выгодно выделяется эвольвентный профиль, обеспечивающий высокую прочность и долговечность зубьев колес, малые скорости скольжения на поверхности зацепляющихся зубьев и высокий КПД. Также он отличается простотой изготовления. Данное зацепление мало чувствительно к отклонениям межосевого расстояния, при этом позволяет улучшить параметры применением модификации (корригирования).

Выделяют два наиболее распространённых типа зубчатых передач, применяемых в станкостроении – это передачи с прямозубым зацеплением и передачи с косозубым зацеплением.

Каждый тип передачи имеет свои преимущества и недостатки:

| Прямозубые зубчатые передачи | Косозубые зубчатые передачи |

|

Преимущества:

Недостатки:

|

Преимущества:

Недостатки:

|

Что такое корригирование зубчатого зацепления?

Коррекцией эвольвентного зацепления называют исправление формы эвольвенты, образующей зуб, чтобы улучшить прочностные и другие параметры передачи в сравнении со стандартной.

Коррекцию осуществляют для достижения следующих целей:

- Назначения числа зубьев шестерни меньше z < 17. При нарезании стандартного зубчатого колеса с числом зубьев меньше 17 наблюдается подрезание ножки зуба, что уменьшает изгибную прочность. Соответствующей коррекцией можно исключить подрезание.

- Повышение изгибной прочности зуба. Зубья зацепляющихся колес часто оказываются неравнопрочными, это может быть следствием того, что одно из колес стальное, а другое бронзовое или пластмассовое. Другая причина неравнопрочности колес может заключаться в том, что зубчатые колеса имеют разное число зубьев и потому у них будет разные коэффициенты формы зуба, которые входят в расчетную формулу на изгиб. Соответствующей коррекцией можно сделать более слабый зуб толще и тем самым повысить его изгибную прочность.

Основные преимущества корригирования:

- Повышение износостойкости передачи. Износ передачи зависит от скольжения зубьев в процессе их работы. Коррекцией зацепления можно подобрать такие участки контактирующих эвольвент, чтобы минимизировать скольжение и тем самым повысить износостойкость передачи.

- Повышение контактной прочности. Контактная прочность зависит от радиусов кривизны эвольвент в полюсе зацепления. Коррекцией зацепления можно выбрать такие участки эвольвент, чтобы радиусы их кривизны были бы больше, чем в стандартном зацеплении.

- Для вписывания передачи в заданное межосевое расстояние.

Коррекцию осуществляют несколькими способами, но наиболее распространенный и часто применяемый - смещение стандартного инструмента или так называемая высотная коррекция, при которой параметры зацепления остаются без изменения, но увеличивается изгибная прочность зуба и появляется возможность избежать подрезания зуба.

В поставляемых нашей компанией зубчатых колесах складской программы как правило коэффициент корригирования равен 0. Формула расчета межосевого расстояния между шестерней и рейкой будет рассчитываться следующим образом:

Достаточно часто, при проектировании специального оборудования и станков конструкторы применяют нестандартные решения и компоновки. В таком случае на чертежах, высылаемых при согласовании перед поставкой будут прописаны как коэффициент корригирования так и рабочий делительный диаметр dw.

Формула расчёта межосевого расстояния будет следующей:

Косозубые цилиндрические передачи корригируют значительно реже, чем прямозубые, так как при работе на изгиб косой зуб прочнее прямого. Кроме того, заданное межосевое расстояние при косозубом зацеплении достигается изменением угла наклона зубьев (так как наиболее распространен угол наклона зуба 19°31ʹ42ʺ, корригированнию подвержены и косозубые шестерни в равной мере), в то время как в прямозубом это может быть достигнуто лишь корригированнием.

Точность и нагрузка зубчатых передач

При использовании даже самых совершенных приемов изготовления и сборки зубчатых передач неизбежны погрешности изготовления, выражающиеся в отклонениях от заданных размеров и формы. В зубчатых передачах эти погрешности проявляются в отклонениях размеров шагов, зазоров и формы профилей зубьев от их теоретических значений, в непараллельности зубьев или осей валов, неточности межосевого расстояния, возникновении торцового и радиального биений колес и др. Следствие этих погрешностей – нарушение нормальной работы передачи: неполное прилегание сопряженных зубьев (малое пятно контакта), возникновение дополнительных динамических нагрузок, вибрация, повышение шума и в результате – пониженная долговечность. Влияние погрешностей возрастает с увеличением окружной скорости колес. В связи с этим, с ростом скорости повышаются требования к точности изготовления передачи.

Поставляемые нашей компанией зубчатые рейки соответствуют следующим параметрам:

- Q6 – зубчатые рейки из конструкционной стали С45Е с термической обработкой их в виде поверхностной закалки, с наличием монтажных отверстий и дополнительной шлифовке зубьев;

- Q8 - зубчатые рейки из конструкционной стали С45Е с термической обработкой их в виде нормализационного отжига, с наличием монтажных отверстий, без дополнительной обработки зубьев.

Нагрузочные характеристики по максимальной силе нагрузки на зуб представлены в графиках ниже для косозубых и прямозубых реек.

При проектировании и расчете точности станков с ЧПУ следует обращать внимание на класс точности зубчатой рейки и такого параметра как «погрешность шага» (данная характеристика прописана в чертежах, высылаемых для согласования перед поставкой продукции).

При расчете реечной передачи при длинах перемещения более 2-х метров формула расчета точности погрешности шага стыкованных реек будет следующая:

где nR - количество стыкуемых реек, Gtf - погрешность шага рейки, nJ - количество стыков, FJ - погрешность установочной планки.

Пример:

Необходимо высчитать механическую погрешность зубчатой рейки на длине перемещения 8 метров (8000 мм) на базе рейки М2, класса точности Q6, погрешность установочной планки M2H (FJ=0,013).

Вариант №1. На базе рейки HM2L1000-Q6 (L=1000 мм):

E = (8 × 0,034) + (7 × 0,013) = 0,363 мм

Вариант №2. На базе рейки HM2L2000-Q6 (L=2000 мм):

E = (4 × 0,038) + (3 × 0,013) = 0,191 мм

Точность системы при использовании двухметровых реек почти в 2 раза лучше, чем при использовании метровых с большим количеством стыков. Стыковку как прямозубых, так и косозубых зубчатых реек любого класса точности и модуля рекомендуется выполнять специальной установочной планкой.

Наша компания в кратчайшие сроки поставляет зубчатые рейки и шестерни от 1 до 12 модуля,

классов точности от Q4 до Q10. В ассортимент входят специальные исполнения для химической и медицинской

промышленности (антикоррозионное исполнение). Точности по Q6 и Q8 в самых ходовых размерах и типах зацепления

имеются на складе. По запросам клиента возможны поставки нестандартных зубчатых реек и шестерен большего модуля и

различного класса точности.